In der Welt der Kerninfrastruktur, wo die geringste Fehlerrechnung schreckliche Konsequenzen haben kann, sind Präzision und Zuverlässigkeit nicht verhandelbar. Stellen Sie sich ein Szenario vor, in dem ein einziger fehlgelegener Millimeter zu einem teuren Reaktorabschalten oder einer Gefährdung der Sicherheit führen könnte. Der Aufbau kritischer Elemente wie Zurück Wasserleitungssystem im Versorgungstunnel, präsentiert einzigartige technische Herausforderungen, anspruchsvolle Lösungen, die die Grenzen des konventionellen Baus verschieben. Für den pivotal San’ ao Kernkraftwerk Projektdie komplexe, doppelgekrümmte Gestaltung des Zurück Wasserleitungssystem im Versorgungstunnel eine so gewaltige Herausforderung. Die Frage stellte sich: Wie kann man ein Schalungssystem bauen, das diese anspruchsvollen Formen präzise und effizient schaffen kann, während es dem immensen Druck des Betongießens standhält und den strengen, langlebigen Qualitätsstandards einer Kernanlage entspricht?

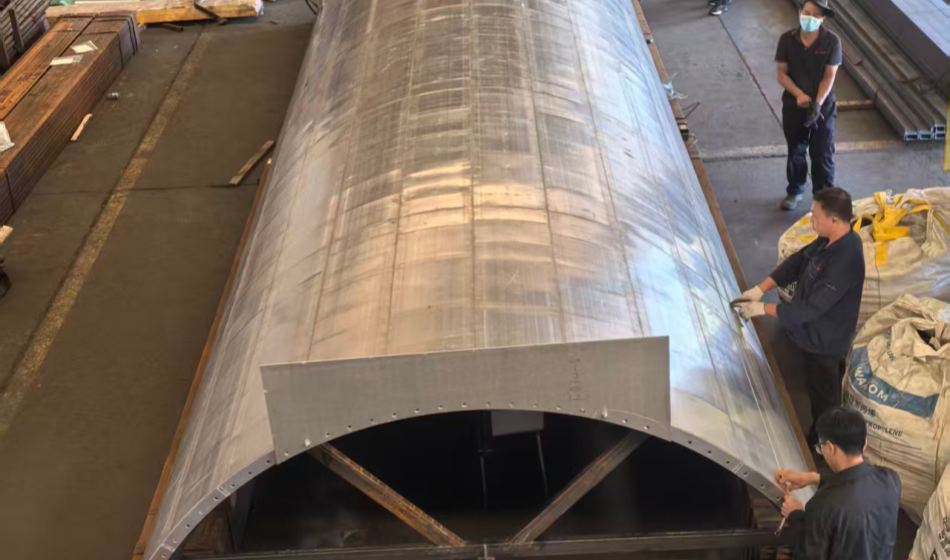

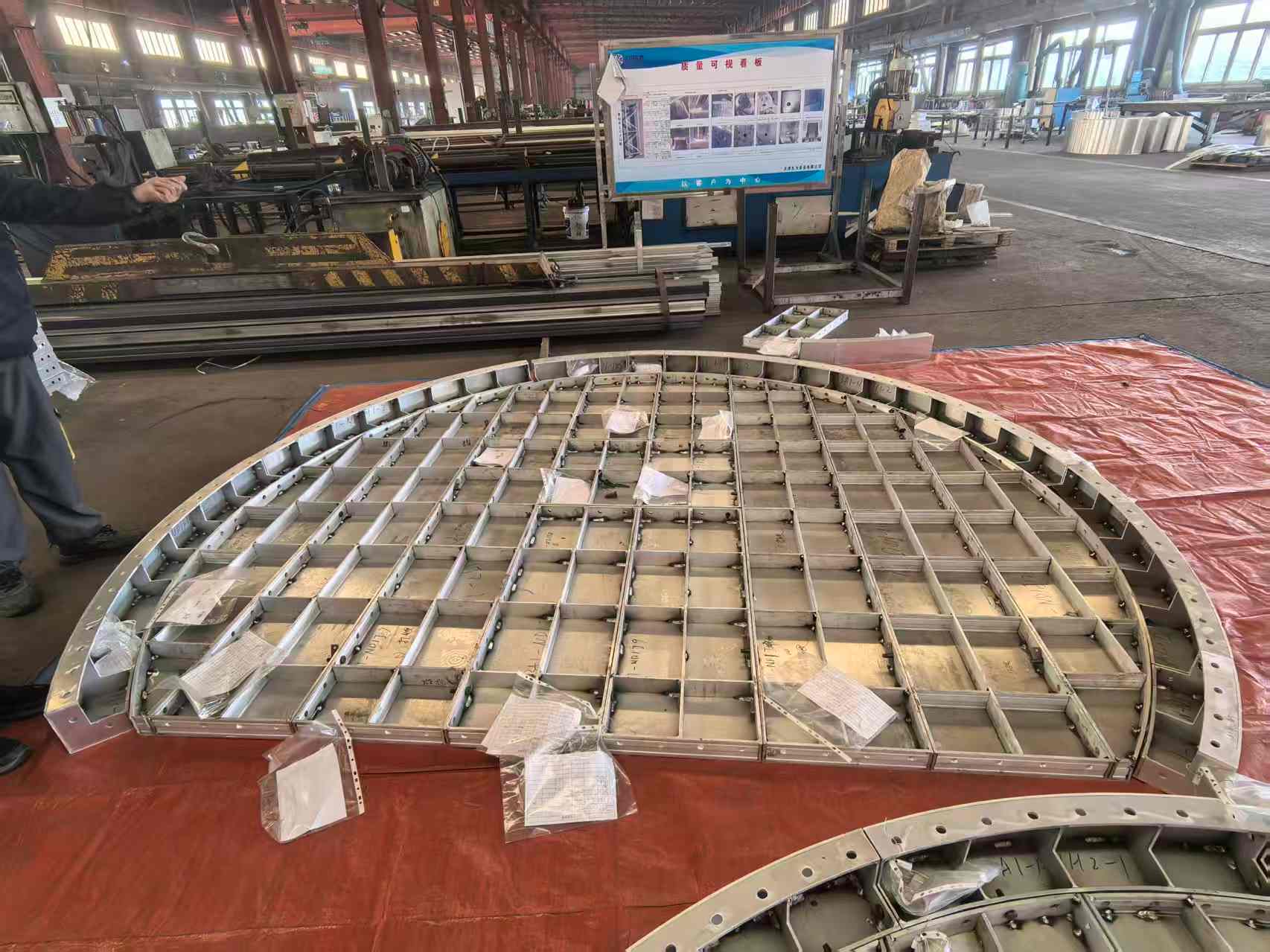

Die Antwort, die von der GOWE Group pioniert wurde, markierte ein potenzielles nationales Erstes: die Umsetzung eines doppelgekrümmte Aluminium-InnenschalungDiese Entscheidung war nicht nur ein materieller Ersatz; Es war eine grundlegende Neugestaltung der Baumethodik für eine der anspruchsvollsten Anwendungen, die sich vorstellen können.

Warum Aluminium wählen, wenn Leben von Stahl abhängen?

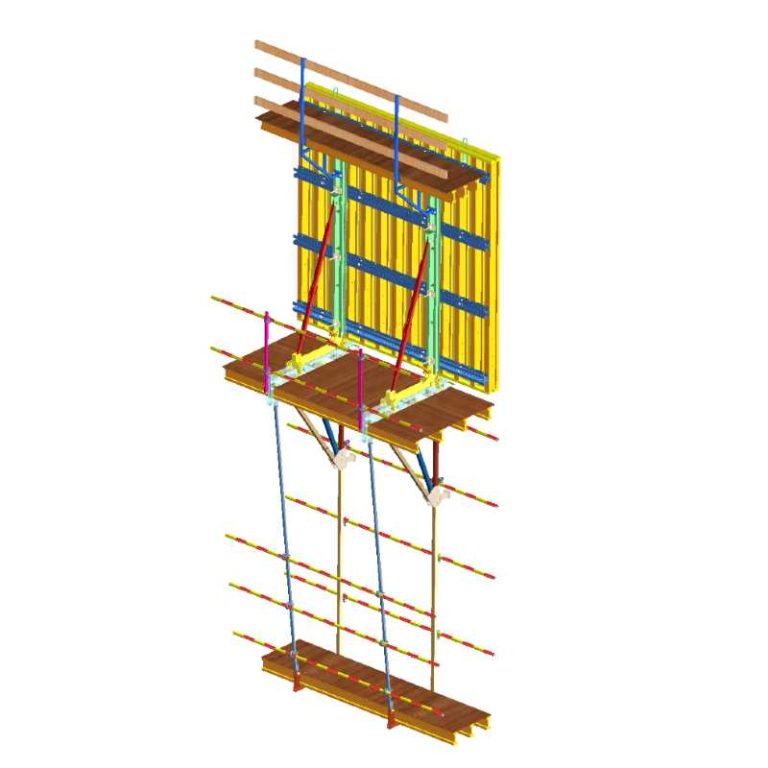

Große Infrastrukturprojekte haben sich traditionell stark auf Stahl oder Holz für Schalungen. Obwohl diese Materialien robust sind, haben sie für ein Projekt dieser Komplexität erhebliche Einschränkungen. Stahl ist unglaublich schwer und erfordert einen umfangreichen Einsatz schwerer Maschinen für die Platzierung und Einstellung, was den Fortschritt verlangsamt und die Kosten erhöht. Seine Steifigkeit macht es auch schwierig und teuer, in die erforderlichen nahtlosen Doppelkurven zu fassieren. Ein Beispiel aus einem jüngsten Projekt hebt dieses Problem hervor - eine Verzögerung der Stahlschalung führte zu einer monatlichen Verschiebung, die das Projekt aufgrund des Bedarfs an spezialisierten Maschinen und Arbeitskräften über das Budget drückte. Holz, obwohl formbarer, fehlt die Konsistenz und Haltbarkeit, die für die wiederholten Gießungen und die perfekte Oberflächenverbindung erforderlich ist, die in einer nuklearen Umgebung gefordert wird. Ein Beispiel dafür war, wenn Holz unter der Belastung der Umweltbedingungen verzerrt wurde, was zu untermäßigen Oberflächen führte, die kostspielige Reparaturen erforderten.

Für Besitzer, die gegen Ausfallfenster rennen und Kostenüberschritte, Zeitplan-Rutschpläne und Inspektionsfehler ausgesetzt sind, GOWE Gruppe’ Auswahl von Aluminium war eine strategische technische Entscheidung, die in der Bewältigung dieser dringenden Herausforderungen verwurzelt war. Die überlegenen Eigenschaften von Aluminium bieten direkte Vorteile, um diese Drucke zu überwinden:

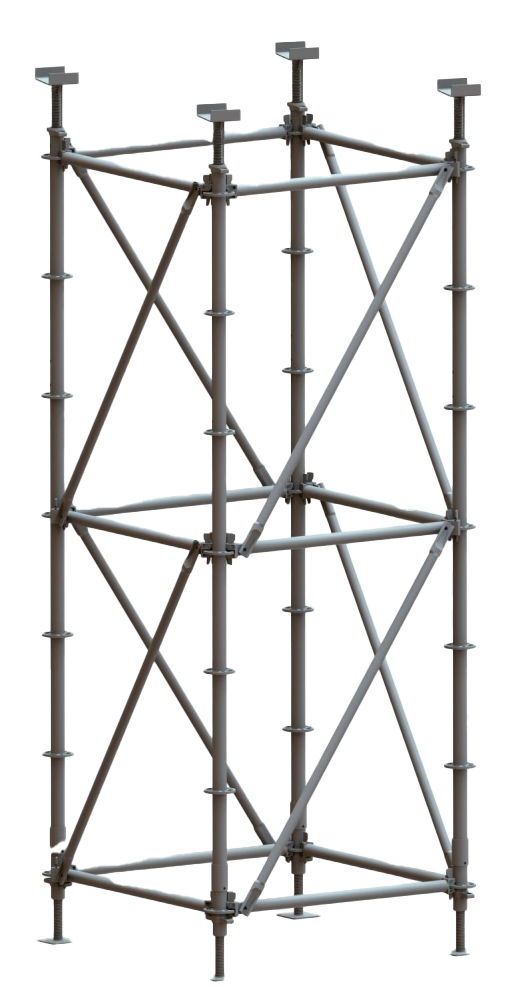

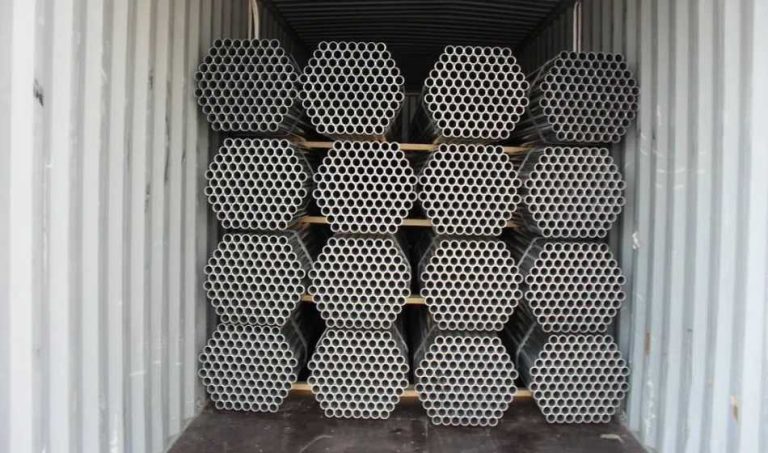

- Hohes Festigkeit-Gewicht-Verhältnis: Aluminiumschalungen sind deutlich leichter als ihre Stahlkollegen und ermöglichen eine schnellere Installation und Neupositionierung mit kleineren Kranen, was die Effizienz vor Ort direkt steigert und die Arbeitssicherheit erhöht.

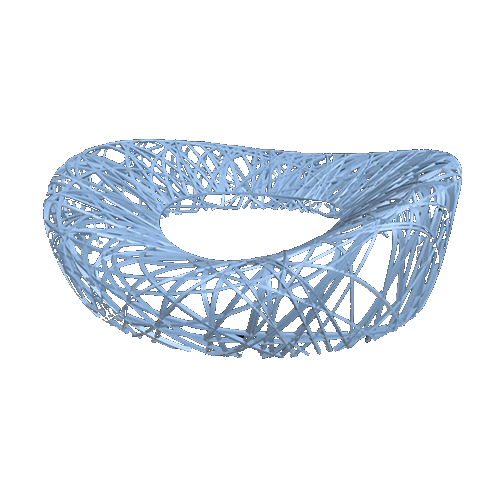

- Außergewöhnliche Verfügbarkeit: Aluminium kann fachkundig in die komplexen, fließenden doppelgekrümmten Geometrien gefertigt werden, die für den Tunnel wesentlich sind. s hydraulische Effizienz. Dadurch wurde eine perfekte geometrische Übersetzung vom digitalen Modell zur fertigen Betonstruktur gewährleistet.

- Überlegene Haltbarkeit und Stabilität: Die korrosionsbeständigen Aluminiumformen behalten ihre Dimensionseinheit und glatte Oberflächenverbindung über mehrere Anwendungen, auch wenn sie der rauen Umgebung von frischem Beton ausgesetzt sind, was jedes Mal ein konsistentes, qualitativ hochwertiges Ergebnis garantiert.

Die Doppelkurve überwinden: Eine Symphonie von Design und digitaler Fertigung

Hier’ So führten wir diese Symphonie, Note für Note, und bereiteten unsere Köpfe auf ein technisches Tieftauchen vor, das die Komplikationen der digitalen Präzision und der kreativen Technik enthüllte.

Die Erstellung einer großen, trägenden doppelgekrümmten Struktur ist eine der komplexesten Aufgaben im Bauingenieurwesen. Die Fehlergrenze liegt nahezu auf Null, da selbst eine geringfügige Fehlausrichtung zu Reparaturkosten führen könnte, die Hunderttausende von Dollar übersteigen oder potenzielle Sicherheitsrisiken im Zusammenhang mit der Strahlengedämmung darstellen könnten. GOWE Gruppe’ Sein Erfolg hängte von einem vollständig integrierten digitalen Prozess ab, der die Lücke zwischen ehrgeizigem Design und physischer Realität überbrückte.

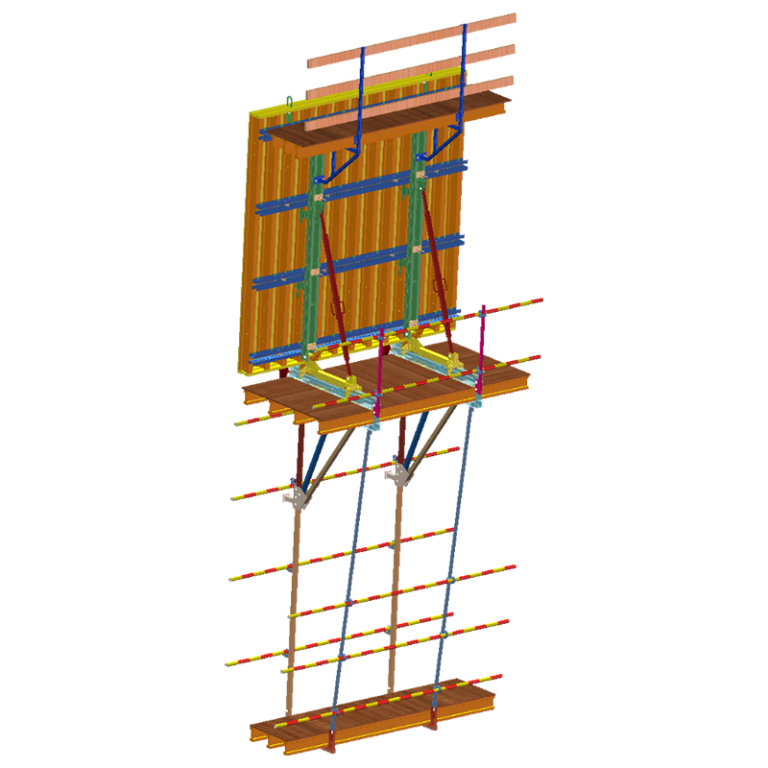

- Hochfidelitäts-3D-Modellierung & BIM-Zusammenarbeit: Unser Prozess begann mit der Erstellung eines präzisen, hochauflösenden Building Information Modeling (BIM)-Modells des Tunnelabschnitts. Dieses Modell diente als einzige Quelle der Wahrheit und ermöglichte die Kollisionserkennung und eine nahtlose Koordination mit anderen Disziplinen, wie z. B. der Detaillierung von Armaturen und MEP-Systemen (Mechanische, Elektro- und Sanitärsysteme), bevor irgendein Metall geschnitten wurde.

- Digitale Prototypierung und Simulation: Wir haben fortgeschrittene digitale Zwillingstechnologie eingesetzt, um eine virtuelle Replik des Schalungssystems zu erstellen. Dadurch konnten unsere Ingenieure den gesamten Montage- und Betongießprozess in einer risikofreien Umgebung simulieren. Potenzielle Probleme, von Sequenzierungsfehlern bis hin zu strukturellen Belastungspunkten, wurden digital identifiziert und gelöst, wodurch kostspielige Verzögerungen und Nachbearbeitungen vor Ort verhindert wurden.

- Präzisionsdigitale Fertigung: Die genehmigten digitalen Entwürfe wurden direkt an modernste CNC-Maschinen (Computer Numerical Control) gesendet. Diese Technologie übersetzte die komplexen digitalen Kurven in physikalische Aluminium-Komponenten mit Sub-Millimeter-Genauigkeit. Jedes Panel war nicht nur ein Stück Metall; Es handelte sich um eine digital perfektionierte Komponente, die perfekt mit ihren Nachbarn verknüpft wurde und die erforderliche nahtlose, kontinuierliche doppelgekrümmte Oberfläche schafft.

Die Auswirkungen: Quantifizieren einer Pionierentscheidung

Der Einsatz der GOWE Group’ s doppelgekrümmte Aluminium Innenschalung auf der San’ ao Kernkraftwerk-Standort lieferte transformative Ergebnisse und setzte einen neuen Maßstab für zukünftige Projekte.

- Dramatische Effizienzgewinne: Die Leichtgewicht des Aluminiumsystems führte zu einer geschätzten 30% Reduzierung der Installationszeit im Vergleich zu einer hypothetischen Stahllösung. Dieser Effizienzsprung hat effektiv mehr Zeit für den Projektzeitplan hinzugefügt, fast wie der Einbau eines zusätzlichen Monats in den Zeitplan. Diese erhebliche Beschleunigung trug direkt dazu bei, das Projekt zu halten’ s kritischer Weg im Zeitplan.

- Optimierte Projektwirtschaft: Die geringere Abhängigkeit von Schwerhaftkranen und der geringere Arbeitsaufwand führten zu erheblichen Kosteneinsparungen. Darüber hinaus stellt die Haltbarkeit des Aluminiums sicher, dass es über mehrere Ausgießen und bei zukünftigen Projekten wiederverwendet werden kann, was seinen langfristigen Wert erhöht.

- Kompromisslose Sicherheit und Qualität: Die einfachere Handhabung leichter Komponenten minimierte die Sicherheitsrisiken vor Ort, die mit Schwerhaben verbunden sind. Vor allem das System’ s Präzision führte zu einer makellosen Betonabfertigung mit den genauen hydraulischen Eigenschaften, die von den Ingenieuren entworfen wurden und die langfristige Leistung und Sicherheit des Kraftwerks gewährleisteten; s Kühlsystem.

- Ein neuer nationaler Standard: Dieses Projekt dient als leistungsstarke Fallstudie, die die Lebensfähigkeit und Überlegenheit von Aluminium für komplexe Schalungsanwendungen beweist. Es hat einen neuen Präzedenzfall geschaffen und Ingenieure und Projektbesitzer in ganz China und darüber hinaus ermutigt, innovative Materialien in Betracht zu ziehen, um ihre schwierigsten strukturellen Herausforderungen zu überwinden. Diese Innovation bietet einen Einblick, was in Ihrem nächsten Angebot oder Projekt erreicht werden könnte. Stellen Sie sich den Wettbewerbsvorteil in Effizienz und Kosteneffizienz vor, den solche Fortschritte zu Ihren Plänen bringen könnten.

Schlussfolgerung: Die Zukunft bauen, eine Innovation auf einmal

Die San’ ao Kernkraftwerksprojekt ist mehr als ein Meilenstein der Energieinfrastruktur; es ist ein Beweis dafür, wie innovative Bautechniken das Mögliche neu definieren können. Die GOWE Group ist stolz darauf, an der Spitze dieser Innovation gewesen zu sein und eine komplexe Herausforderung durch technische Exzellenz, digitale Integration und den Mut, einen neuen Weg zu gehen, in einen klaren Erfolg zu verwandeln.

Dieses Projekt unterstreicht unsere Grundüberzeugung: Die Zukunft des Bauens liegt in intelligenteren, leichteren und präziseren Lösungen.

Stehen Sie bei Ihrem bevorstehenden Projekt vor einer einzigartigen strukturellen oder geometrischen Herausforderung? Partner mit Innovatoren, die über konventionelle Lösungen hinausschauen. Mit der Wahl der GOWE Group gewinnen Sie nicht nur einen strategischen Partner, sondern auch die Garantie für Kostensicherheit, Zeiterleichterung und regulatorisches Vertrauen. Stellen Sie sich vor, Sie können neue Effizienzen freischalten und Ihre Projektziele mit Präzision und Zuverlässigkeit erreichen. Kontaktieren Sie GOWE Group noch heute, um das Unmögliche zu entwickeln.