型枠検査入門

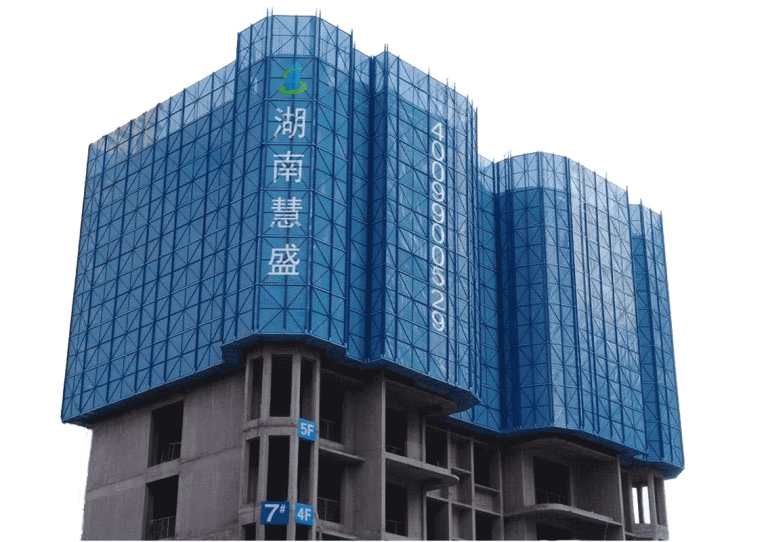

型枠はコンクリート構造物の縁の下の力持ちだ。型枠は、生コンクリートが自立するのに十分な強度を得るまで、生コンクリートを支える仮の型です。しかし、型枠の設置や点検にミスがあると、構造上の欠陥やプロジェクトの遅延、あるいは危険な現場事故につながる可能性があります。

だからこそ現場エンジニアは、型枠検査を譲れないステップと位置づけなければならないのです。それは単なるコンプライアンスにとどまらず、安全性、精度、長寿命を確保するためです。このガイドでは、型枠検査に不可欠な 現場エンジニアが知っておくべき型枠検査のコツ 完璧なコンクリート打設を実施し、費用のかかる後退を回避する。

型枠部材を理解する

型枠を効果的に検査するには、エンジニアはその基本要素を理解しなければならない:

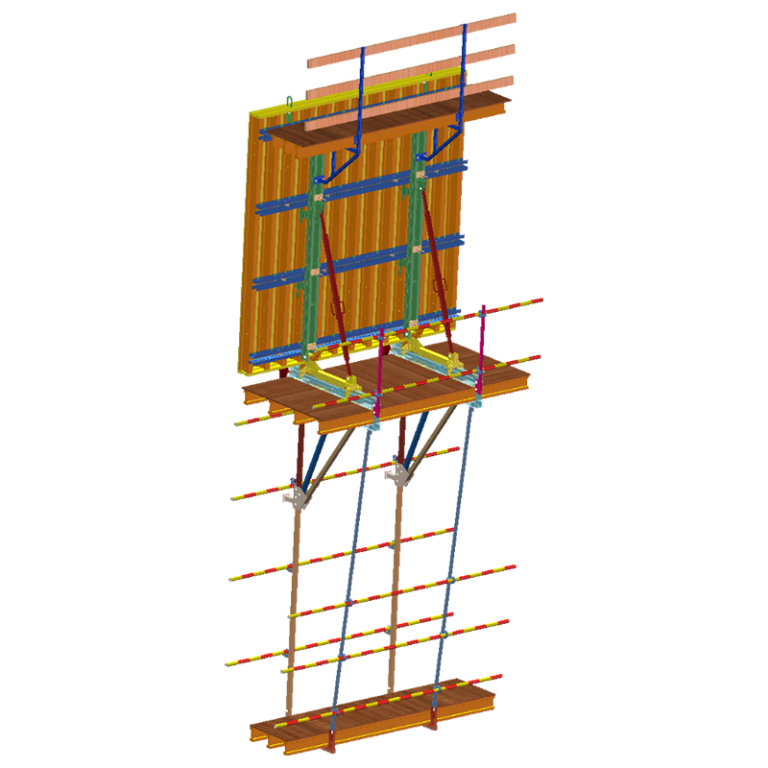

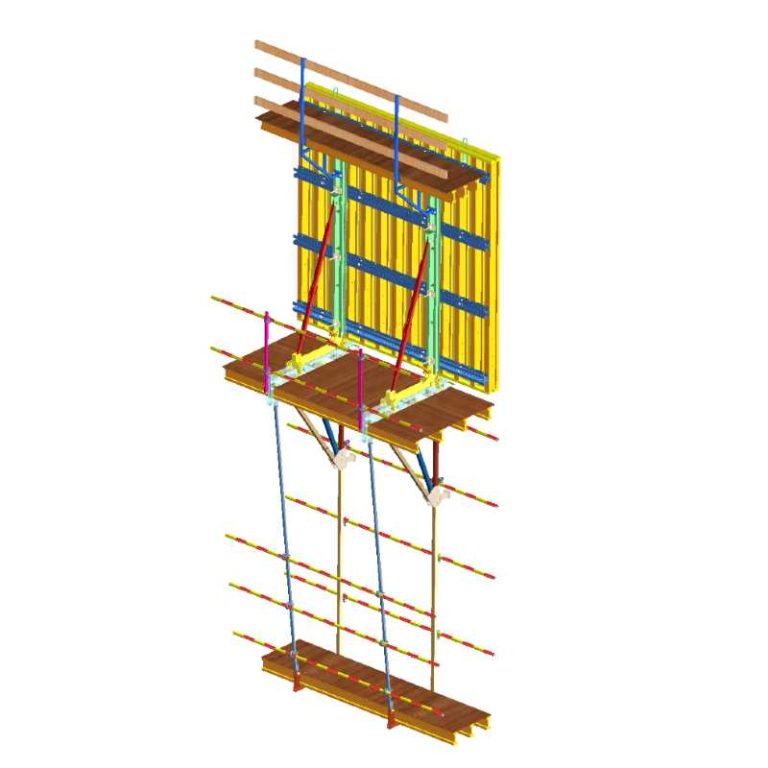

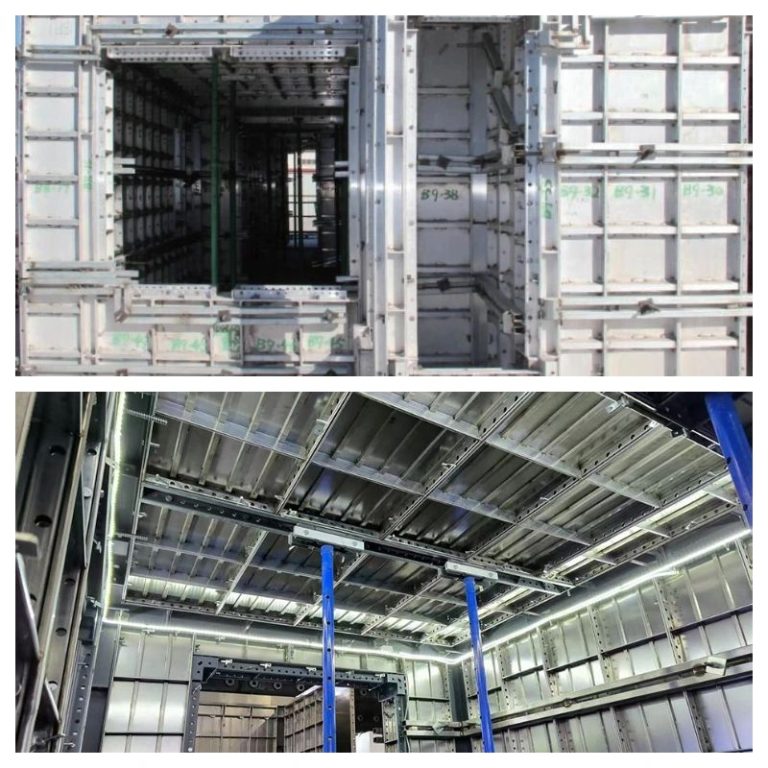

- シャッター 型枠材料):コンクリートと実際に接する面。通常、合板、スチール、プラスチックでできている。

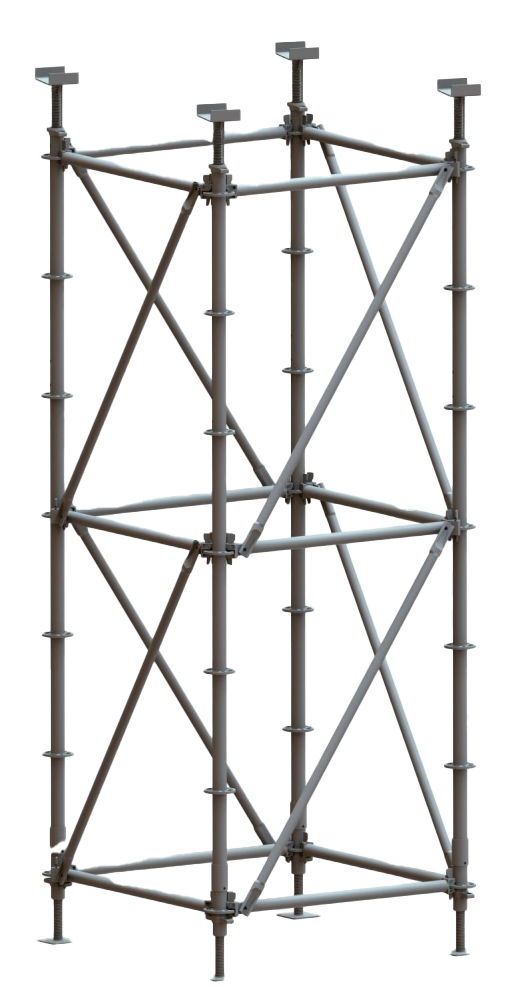

- センタリング:梁やスラブなどの水平構造物を支える。

- 足場と小道具:シャッターを所定の位置に固定するため、垂直方向と横方向のサポートを提供する。

- フォーム・タイとブレース:圧力でフォームが膨らんだりずれたりしないようにする。

各コンポーネントの役割を知ることで、単なるプロトコルではなく、目的を持って検査を行うことができる。

検査前の準備

チェックリストを持って現地に足を踏み入れる前に、下調べをしておくこと:

- 図面と仕様の見直し:設計寸法、スラブの厚さ、梁の深さ、柱のサイズを理解する。

- チェックリストの作成:プロジェクトの範囲と地域の建設基準に基づいてカスタマイズします。

- 労働者の安全確保:作業員全員が適切なPPEを着用し、作業開始前にバリケードが設置されていることを確認する。

準備は検査をスピードアップさせるだけでなく、有意義なものにする。

目視検査のガイドライン

目が教えてくれることを過小評価してはいけない:

- 寸法チェック:測定テープやレーザー・レベルを使用して、型枠と図面との位置関係を確認する。

- 清浄度の検査:コンクリートの接着に影響を与えるゴミ、サビ、油汚れを取り除く。

- ダメージを探す:割れた合板や曲がった金属パネルは交換する。

徹底的な目視検査は、小さな問題が雪だるま式に大きくなり、構造的な欠陥に発展する前に発見するのに役立つ。

構造安定性チェック

これ が検査の中心である:

- ブレース・システム:特にコーナーや継ぎ目は、確実で連続的でなければならない。

- 耐荷重支柱:水平で、高さが正しく、安定した地面に置かれていること。

- タイロッドとコネクター:圧力を分散させるため、均等な間隔で締め付ける。

不安定性は常に目に見えるものではないので、わずかな押しや動的負荷でセットアップの剛性をテストする。

材料の品質検証

すべての素材が同じように作られているわけではない:

- 木材:まっすぐで、乾燥しており、節や反りがないこと。

- スチール/アルミニウム:錆びていないこと、必要であればコーティングされていること。

- 再利用性:型枠が使用サイクルを超えていないか、構造疲労の兆候がないかを確認する。

品質チェックはコンクリート打設時の失敗を防ぐ。

安全コンプライアンス監視

安全な型枠イコール安全な現場

- ガードレール&トーボード:高さ1.2m以上の型枠には必ず設置すること。

- アクセス経路:滑りにくくする。

- 緊急時計画:消火器、救急箱、明確な避難経路を確保する。

安全なサイトは生産的なサイトであることを忘れてはならない。

埋設物と開口部の検査

スリーブや電線管のような埋設物は、必ず埋設しなければならない:

- 正確な配置:店舗図面による。

- しっかり固定:注湯時のズレを防ぐため。

- 直径:コンクリートの後施工を可能にする。

これをダブルチェックすることで、構造とユーティリティの整合性が確保される。

型枠のアライメントとレベリング

型枠がずれていると、梁や壁が斜めになります。使用する:

- レーザーレベル:床スラブの均一性のため。

- プラムボブ:柱と壁の垂直方向の位置合わせのため。

- 測定テープ:クリアランス、幅、オフセットをチェックする。

ここで過ごす時間は、仕事を終える時間を節約する。

コンクリート打設時の検査

青信号が出た後も、コンクリート打設中には注意を怠らないこと:

- フォーム圧力:型枠の膨らみを監視する。

- リーク:レイタンスの損失を避けるため、継ぎ目をシールする。

- コンクリートの振動:バイブレーターの使いすぎは、フォームのアライメントを乱す可能性がある。

あなたは単なる監督ではない。

施工後検査の要点

注いだ後は、まだ立ち去らないこと:

- 動きのチェック:わずかなズレでも硬化に影響する。

- 膨らみと隙間:過剰な圧力、または不十分な結束を示す。

- コンクリート・セッティング:ハニカムやクラックがなく、きちんとセットされていることを確認する。

早期発見により、解体や手直しを防ぐことができる。

文書化と報告

サウンドエンジニアはすべてを記録する:

- デイリーログ:所見、承認、拒否を記す。

- NCR:コンプライアンス違反と是正措置を記録する。

- 写真:監査や今後のトレーニングセッションを支援する。

徹底したドキュメンテーションは、プロとしての信頼性を築く。

注意すべき型枠の欠陥

このような赤信号は早めに見つけよう:

- ハニカム:締固め不良や型枠の漏れが原因であることが多い。

- ブローアウト:不十分なブレースや過負荷が原因。

- タイロッドの故障:スペーシング不良またはハードウェアの損傷によるもの。

これらを知ることは、今後の仕事での繰り返しを防ぐのに役立つ。

メンテナンスと型枠ケアのヒント

これらのヒントで型枠の寿命を延ばしましょう:

- クリーニング:使用後はワイヤーブラシやウォータージェットを使用する。

- 修理:シーリング材でひび割れを補修するか、壊れた部品を交換する。

- ストレージ:反りや錆を防ぐため、乾燥した状態で適切に積み重ねてください。

手入れされた型枠システムは、長期的にはコスト削減につながります。

検査効率化のための先進ツール

より速く、より良い検査のために技術を活用する:

| 工具 | ベネフィット |

| レーザースキャナー | 正確なレベルと寸法チェック |

| ドローン | 高い足場のような手の届きにくい場所 |

| モバイルアプリ | デジタルチェックリスト、インスタントレポート、クラウドストレージ |

革新的なツール=スマートな検査。

トレーニングと継続的学習

鋭さを保つ:

- ワークショップに参加する:定期的なトレーニングでスキルの鮮度を保つ

- 更新されたコードを読む:建築基準法は変わる-コンプライアンスを維持せよ

- 認証:OSHA、IOSH、現場固有の安全プログラムなどである。

エンジニアリングにおける学習は決して止まらない。

型枠検査に関するFAQ

Q1: 型枠で最も重要な検査箇所はどこですか?

A: 安定性と安全性のためには、コネクション、サポートシステム、関節のアラインメントが重要である。

Q2: 型枠はどのくらいの頻度で検査すべきですか?

A: コンクリートの打設前、打設中、打設後と毎日。

Q3: 型枠検査の責任者は誰ですか?

A: 現場技術者、品質検査官、監督者も重要な役割を果たす。

Q4: 型枠は安全に再利用できますか?

A: はい、摩耗、損傷、歪みが見られない場合は可能です。

Q5: 型枠検査にはどのような基準が適用されますか?

A: 国によって、IS 14687、ACI 347、またはBS EN 12812を参照してください。

Q6: 型枠検査の不備に対する罰則は?

A: 構造上の欠陥、手直し費用、あるいは現場での事故。

結論

型枠検査はチェックリスト以上のものであり、責任感、警戒心、品質へのコミットメントを意味します。これらの 現場エンジニアが知っておくべき型枠検査のコツ 問題を未然に防ぐだけでなく、信頼を築き、安全を確保し、耐久性のある構造に貢献する。