Introducción

Los sistemas de encofrado de aluminio han transformado la construcción moderna de hormigón con su alta precisión, montaje rápido y excelente reutilización. Cuando se usan correctamente, pueden ofrecer acabados de hormigón lisos, planos y visualmente consistentes, eliminando la necesidad de costosos yesos o correcciones superficiales.

Sin embargo, en muchos proyectos, los contratistas todavía encuentran un problema inesperado: la superficie del hormigón permanece áspera incluso cuando se utiliza encofrado de aluminio. ¿Por qué sucede esto?

La verdad es que la rugosidad superficial rara vez es causada por el propio material. En su lugar, a menudo proviene de pequeños descuidos en el diseño, el manejo de materiales o las prácticas de construcción. En este artículo, exploraremos los cuatro detalles clave del proceso que la mayoría de los equipos pasan por alto, y cómo solucionarlos para lograr los resultados perfectos por los que es conocido el encofrado de aluminio.

Descripción general del encofrado de aluminio

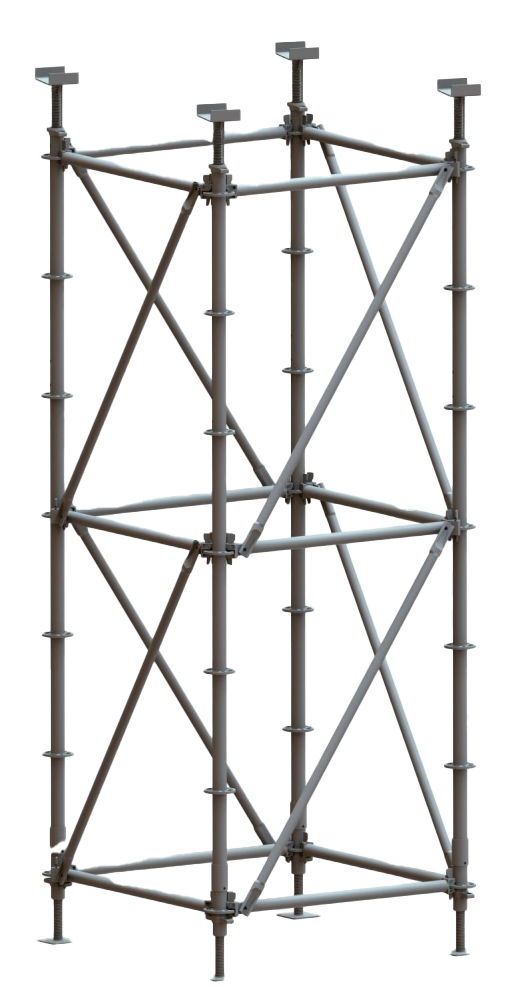

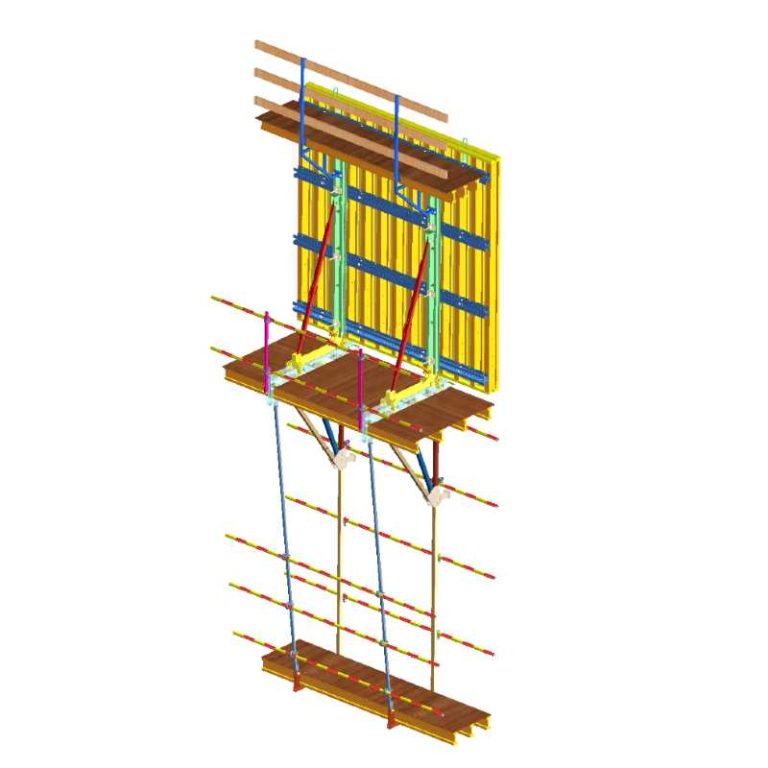

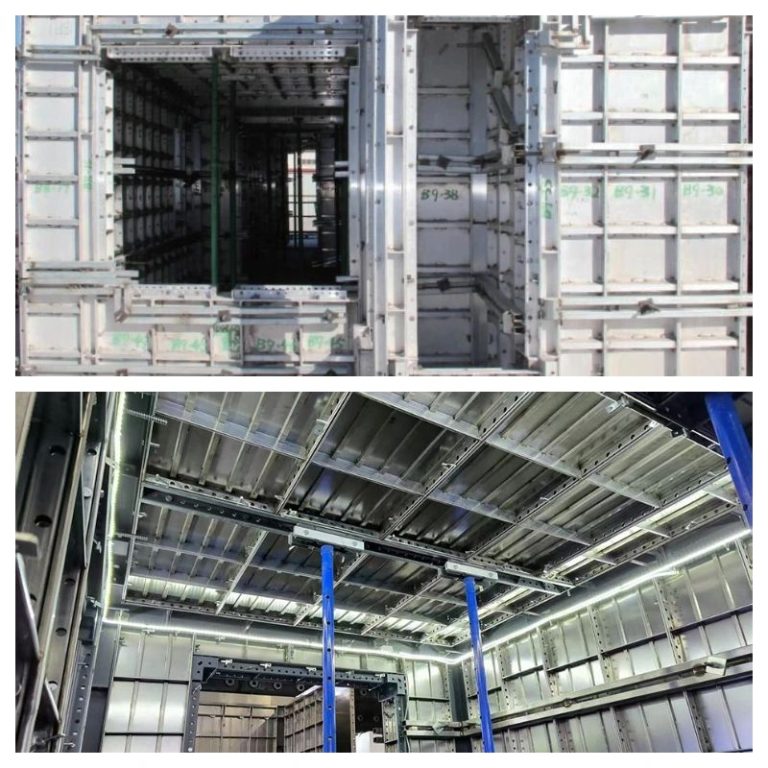

El encofrado de aluminio está hecho de paneles de aleación de aluminio ligeros de alta resistencia mecanizados con precisión para formar moldes ajustados y lisos para el vertido de hormigón. En comparación con los encofrados tradicionales de acero o madera, los sistemas de aluminio son más rápidos de instalar, más fáciles de reutilizar y proporcionan dimensiones más precisas.

Cuando se mantienen e instalan adecuadamente, producen superficies limpias y planas de hormigón con una mínima necesidad de acabado secundario. Sin embargo, si se ignoran pequeños detalles del proceso, incluso el mejor sistema puede dejar texturas desiguales, huecos o diferencias de color.

Las siguientes secciones detallan lo que realmente causa estos problemas y cómo prevenirlos.

Cuatro factores clave que afectan la suavidad de la superficie del hormigón

1. Materias de diseño de encofrado

Los buenos acabados de hormigón comienzan con un diseño de encofrado inteligente. Cuando el diseño pasa por alto pequeños detalles, pueden aparecer problemas incluso antes de que comience el vertido.

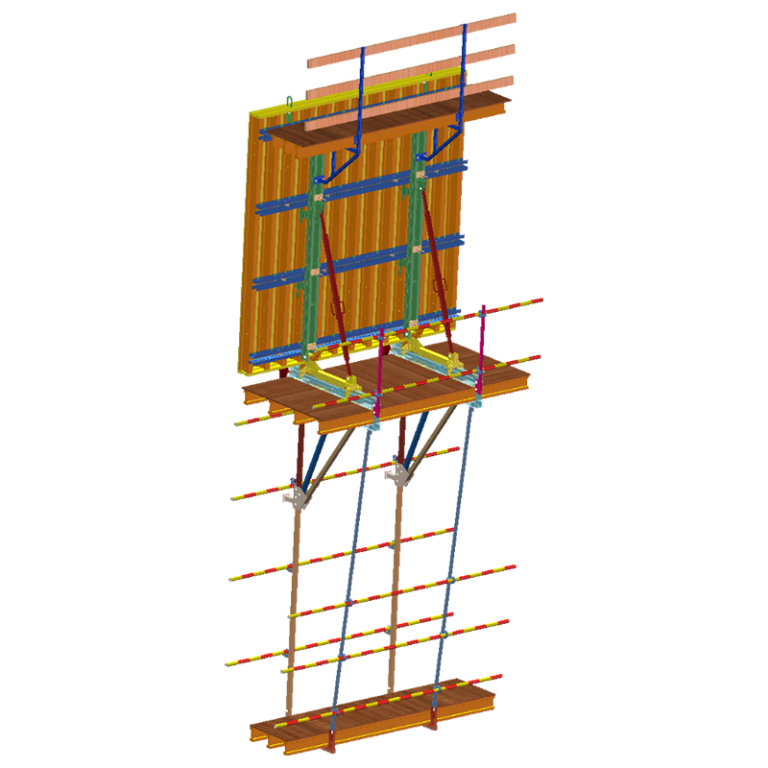

En primer lugar, las barras de amarre y las amarres de pared deben estar adecuadamente coordinadas con el diseño de barras de refuerzo dentro de columnas ocultas. Si chocan, el encofrado no puede posicionarse con precisión, lo que conduce a huecos, desalineamiento y paredes desiguales.

A continuación, la rigidez y la estabilidad de la estructura de encofrado de aluminio son cruciales. Durante el vertido, el hormigón húmedo crea una fuerte presión lateral. Si los paneles o conexiones carecen de rigidez, el sistema puede deformarse ligeramente, lo suficiente para dejar ondas superficiales o protuberancias después del desbaste.

Los diseñadores también deben recordar la ventilación. La adición de orificios o canales de ventilación permite que el aire atrapado escape, evitando bolsillos de aire y panales de abejas que hacen que la superficie del hormigón sea áspera y porosa.

Por último, una revisión cuidadosa del dibujo es una necesidad. Si los dibujos contienen errores de dimensión inadvertidos o discrepancias de refuerzo, estos problemas aparecerán en el sitio, afectando la precisión y el acabado final de la superficie. Póngase en contacto con nuestros expertos para proporcionar una revisión profesional de dibujos para su proyecto ahora.

2. Calidad del mismo encofrado

Incluso con un diseño sólido, la propia calidad del encofrado puede hacer o romper el proyecto.

Empieza con el material. La pureza y la composición de aleación del aluminio determinan su resistencia, flexibilidad y resistencia a la corrosión. Las aleaciones inferiores pueden deformarse, agrietarse o perder precisión después de unos pocos usos.

Luego viene la precisión de mecanizado. Cada panel debe ser plano y cortado con precisión; incluso pequeñas desviaciones pueden crear desigualdades superficiales visibles en el hormigón vertido. Las partes del conector también necesitan tolerancias estrechas: las juntas sueltas pueden conducir a fugas y mala alineación.

Por último, la calidad del montaje en el sitio es igualmente importante. Si los paneles no están unidos firmemente, o los sujetadores no están totalmente apretados, pueden formarse huecos, lo que permite que el lodo se fugue y causa defectos superficiales que requieren un nuevo trabajo más tarde.

3. El papel de la mezcla de hormigón y los materiales

No importa lo bueno que sea el encofrado, la mezcla de hormigón sigue desempeñando un papel decisivo en la calidad de la superficie.

Una mala relación de mezcla puede debilitar la resistencia y producir acabados porosos y rugosos. Las materias primas subestándar, como el cemento de bajo grado, la arena sucia o los agregados no clasificados, afectan la capacidad de trabajo y la compactez de la mezcla.

Por ejemplo, la arena con alto contenido de arcilla puede reducir la unión, y un uso inadecuado de las mezclas puede cambiar el tiempo de ajuste de manera impredecible. Los factores de trabajo como la caída, la fluidez y el tiempo de ajuste necesitan un monitoreo estrecho. Demasiada caída conduce a la segregación, mientras que demasiado poco dificulta el vertido y la vibración. Ambos extremos pueden causar superficies ásperas y parches.

4. Técnicas de construcción y vertido

El último factor, y a menudo el más pasado por alto, es la mano de obra en el sitio. Incluso los mejores materiales y equipos no pueden garantizar resultados si las operaciones son descuidadas.

El encofrado debe instalarse correctamente, con ajuste preciso de la línea y soporte seguro para evitar el movimiento. Durante el vertido, la altura, la velocidad y el grosor de la capa deben controlarse para evitar juntas frías o segregación.

La vibración adecuada también es crítica. La excesiva vibración puede causar sangrado superficial, mientras que la insuficiente vibración deja los bolsillos de aire. Los operadores deben controlar la profundidad de inserción y la separación del vibrador para garantizar la compactación completa.

Por último, no olvides curar: después de verter, el hormigón debe protegerse del secado rápido con sombreadores o recubrimientos que retengan la humedad. El curado adecuado evita grietas de contracción y garantiza que la superficie desarrolle su resistencia y suavidad plenas.

Problemas de superficie comunes y cómo solucionarlos

Incluso con el encofrado de aluminio, no es raro ver defectos superficiales después de desnudar. La mayoría de estos problemas provienen de pequeños errores durante la preparación o el vertido, no del encofrado en sí mismo. A continuación se presentan varios problemas frecuentes y las formas prácticas de resolverlos.

1. Peñal de miel y vacíos de aire

Problema:

Después de retirar el encofrado, la superficie se ve porosa, con huecos visibles o cavidades similares al panal de abeja. Esto suele suceder porque el aire estaba atrapado dentro del hormigón o la vibración era insuficiente.

Solución:

- Utilice técnicas de vibración adecuadas: inserte el vibrador de forma uniforme y evite vibrar por debajo o por encima.

- Compruebe la mezcla de hormigón: una mezcla que está demasiado seca atrapa más aire, mientras que una que está demasiado húmeda puede causar segregación.

- Asegúrese de que los orificios de ventilación o los canales de liberación de aire estén abiertos y limpios antes de verter.

- Una simple verificación previa antes de cada vertido puede evitar horas de reparación de la superficie más tarde.

2. Textura desigual o áspera

Problema:

La superficie del hormigón parece áspera o parcial, careciendo del acabado liso esperado del encofrado de aluminio.

Solución:

- Inspeccione la superficie del encofrado para detectar suciedad, residuos de hormigón seco o daños antes del montaje. Incluso una película delgada de cemento o manchas de aceite pueden imprimir marcas ásperas.

- Aplicar el agente de liberación de forma uniformemente y en capas delgadas; El exceso de aceite o parches secos causan irregularidades superficiales.

- Control de la altura y velocidad de vertido: el vertido desde una altura excesiva puede separar agregados y producir una superficie desigual.

- El encofrado limpio y el vertido equilibrado aseguran que los sistemas de aluminio son conocidos por su acabado liso.

3. Marcas de fugas y diferencias de color

Problema:

Después del desnudamiento, puede notar rayas verticales, tonos de color desiguales o líneas articulares visibles. Estos a menudo provienen de fugas de lodo entre paneles de encofrado.

Solución:

- Aprete todas las juntas y conexiones de encofrado antes de verter. Incluso pequeños huecos pueden causar líneas visibles.

- Inspeccione los sellos de goma o las tiras de espuma usadas entre los paneles para asegurar un ajuste ajustado.

- Compruebe cuidadosamente la alineación del encofrado durante el montaje para evitar juntas escalonadas o niveles de panel desiguales.

- Un encofrado bien sellado no solo mejora la estética de la superficie, sino que también evita el desperdicio de materiales.

4. grietas de superficie

Problema:

Las grietas finas aparecen en la superficie del hormigón unas pocas horas o días después del vertido, a menudo debido al rápido secado, el mal curado o el estrés de temperatura.

Solución:

- Comience a curar inmediatamente después del desnudamiento. Mantenga la superficie húmeda usando recubrimientos, aerosoles de agua o compuestos de curado.

- Evite vertir durante condiciones extremadamente calientes o ventosas. Si es inevitable, utilice sombreadores o paravientos.

- Optimizar la relación de mezcla y el tiempo de ajuste con mezclas adecuadas para reducir la contracción.

- Las buenas prácticas de curado son la forma más sencilla y eficaz de mantener tanto la calidad de la superficie como la integridad estructural.

En resumen, la mayoría de los problemas de superficie se pueden remontar a detalles evitables: encofrado limpio, montaje preciso, mezcla correcta de hormigón y curado adecuado.

Mejores prácticas para lograr un acabado de hormigón liso

Para lograr el acabado de hormigón limpio y de alta calidad que es capaz el encofrado de aluminio, cada etapa del proceso, desde el diseño hasta el curado, debe manejarse con precisión. La diferencia entre una superficie áspera e impecable a menudo se reduce a la atención al detalle.

Con décadas de experiencia en ingeniería, Acumularse Proporciona de extremo a extremo soluciones de encofrado y andamios de aluminio que ayudan a los constructores a garantizar la precisión, la seguridad y la calidad superior de la superficie en todos los proyectos.

Aquí hay algunas mejores prácticas para ayudar a garantizar el máximo rendimiento y consistencia en el sitio:

1. priorizar la precisión del diseño

Siempre empiece con diseños de encofrado completos y precisos. Revise los dibujos cuidadosamente y coordine con los ingenieros estructurales para prevenir conflictos entre las posiciones de refuerzo y empate. Un diseño bien pensado elimina muchos problemas antes de que comience la construcción.

2. Mantener la limpieza y la planura del encofrado

Antes de cada vertido, inspeccione y limpie todos los paneles de aluminio. Elimina cualquier residuo de hormigón, polvo o manchas de aceite que puedan imprimirse en la superficie del hormigón. Aplique una capa fina y uniforme de agente de liberación para obtener los mejores resultados. El mantenimiento adecuado del panel prolonga la vida útil del encofrado y garantiza resultados más suaves.

3. Control de la mezcla de hormigón y el método de vertido

Asegúrese de que la relación de mezcla y la caída estén dentro de las especificaciones. Durante el vertido, controle la velocidad, la altura y la capa para evitar la segregación o las juntas frías. La vibración uniforme y la ventilación correcta son clave para eliminar los bolsillos de aire y lograr una superficie densa y compacta.

4. Ajuste y alinee todo

Antes de verter, compruebe que todas las juntas de encofrado, abrazaderas y conectores están sujetos de forma segura. El mal alineamiento o pequeños huecos pueden causar fugas, rayas o textura desigual. Las comprobaciones de alineación sencillas van un largo camino hacia la calidad perfecta de la superficie.

5. No descuides la curación

La curación a menudo se subestima, pero es el paso final que define el acabado. Comience a curar inmediatamente después de la separación usando spray de agua, recubrimientos húmedos o compuestos de curado. El curado adecuado evita grietas de contracción y garantiza una durabilidad a largo plazo.

Pensamientos finales

Cuando se hacen bien, los sistemas de encofrado de aluminio ofrecen más que solo velocidad y eficiencia: producen acabados de hormigón notablemente suaves, consistentes y duraderos. La mayoría de los problemas de superficie no se deben al propio sistema sino a los pequeños pasos omitidos durante la preparación o operación.

Al seguir estas mejores prácticas, los contratistas pueden reducir el retrabalón, ahorrar tiempo y cumplir con estándares arquitectónicos más altos en cada proyecto.